theion wird mobile und stationäre Anwendungen mit Energie versorgen

Die theion Schwefel Batterie

Hohe Speicherkapazität: 3x gravimetrische und volumetrische Energiedichte*

Ultra-Schnellladen: intrinsisch hohe C-rate zum Laden in Minuten

Lange Zyklen-Lebensdauer: auf Industriestandard

Hohe Sicherheit: patentierte sichere Anode + intrinsisch sichere Schwefel Kathode

Nachhaltig: kein Kobalt, kein Nickel, keine Lösungsmittel, kein schädlicher Bergbau

Niedrige Materialkosten: Kosten von Schwefel bei 1% im Vergleich zu NMC811

Niedriger Energieverbrauch: 1/3 der Energie über die gesamte Wertschöpfungskette

Niedriger Zellpreis: innovatives Prozess-Desgin ermöglicht niedrige Kosten

*im Vergleich zu Standard-Batteriezellen

Schwefel = hohe Energiedichte + Nachhaltigkeit

Schwefel ist ein industrielles Abfallprodukt – kein schädlicher Bergbau für Kathodenmaterialien notwendig

Das bedeutet Null Emissionen CO2/kg Schwefel

Das bedeutet Null Emissionen CO2/kg Schwefel

Schwefel bringt die Materialkosten auf 1% der Kosten von NMC

Schwefel enthält 5x mehr Energie pro kg verglichen mit NMC

Theion’s Schwefel Batterien ist bei niedrigen Kosten voll rezyklierbar

Theion’s Schwefel Batterien ist bei niedrigen Kosten voll rezyklierbar

Wir können es kaum abwarten, zu liefern - Die Welt steht kurz vor der Elektrifizierung und wir brauchen nachhaltige Lösungen

Produkt Entwicklungsschritte:

Gen 1: Zum Patent angemeldete Anode für die Verbesserung von Standard Batteriezellen (+30% Energiedichte)

Gen 2: Lithium Schwefel Batteriezellen mit 500 Wh/kg bei 500 Zyklen

Gen 3: Lithium Schwefel Batteriezellen mit 1’000 Wh/kg bei 1’000 Zyklen

Produktionskapazitäten

Aufbau von skalierbaren Produktionseinheiten im GWh-Massstab synchron zum Kundenbedarf

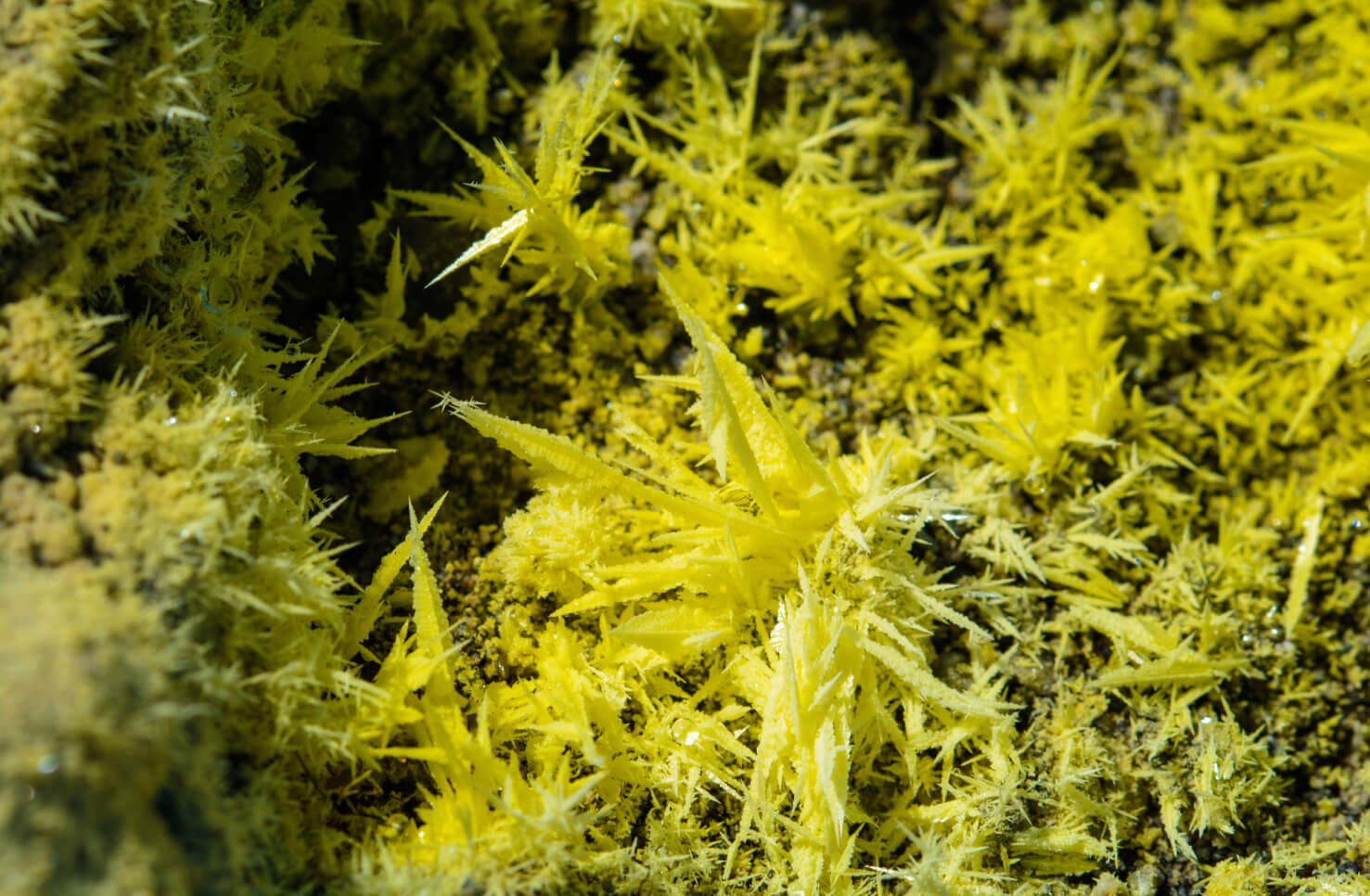

Für Experten: theion Schwefel Kristall-Wafer auf einen Blick

Wir fertigen einen kristallinen Schwefelwafer nach unserer Direct Crystal Imprinting (DCi)-Methode (keine Nass-Beschichtung, keine Lösungsmittel, kein Wasser, keine Trocknung) direkt aus geschmolzenem Schwefel in wenigen Sekunden. Aufgrund der Flexibilität des Prozesses können wir jede geometrische Form des Wafers entstehen lassen und somit an die Produktform des Kunden anpassen; aus Gründen der Raumeffizienz schlagen wir eine sechseckige Form vor.

Mehr lesen

Wir verhindern fast alle Volumenschwankungen von Schwefel auf Waferebene durch ein spezielles Umwandlungsverfahren. Unsere Kathode ist also dazu im Stande, mit geringer Porosität zu arbeiten. Durch das Hinzufügen eines Gerüsts aus Nanoröhren verwenden wir das Höchstmaß des aktiven Materials, was zu einer hohen Energiedichte führt.

In den Hohlräumen unseres Schwefelwafers wird ein proprietärer Festkörperpolymerelektrolyt eingesetzt. In unserer Gen 1 und Gen 2 Kristallzelle verwenden wir Lithium-Metallfolie als Anode. Weiterentwicklungen der Anode finden Sie in unserer Technologie-Roadmap (Gen 1 bis Gen 4). Unsere Batterietechnologie ist mit bipolarer Zellenanordnung kompatibel, damit der Energie- und Leistungsinhalt solcher Zellen maximiert werden kann.

Der Zellenstapel wird dann zu dem Gehäuse zusammengesetzt, das geometrisch am besten zur Anwendung des Kunden passt, um den Energieinhalt des Batteriemoduls zu maximieren.

Angestrebte Leistungen sind:

Gravimetrische Energiedichte ≥ 1.000 Wh/kg (Gen 4)

Volumetrische Energiedichte ≥ 1.500 Wh/l

Leistungsabgabe ≈ 12.000 W/kg

Lebensdauer ≥ 1.000 Zyklen bei 1 C

Betriebstemperatur -20 °C bis 60 °C

Energieverbrauch in der Produktion von der Mine bis fertige Zelle: 15 kWh el/1 kWh c

Volumetrische Energiedichte ≥ 1.500 Wh/l

Leistungsabgabe ≈ 12.000 W/kg

Lebensdauer ≥ 1.000 Zyklen bei 1 C

Betriebstemperatur -20 °C bis 60 °C

Energieverbrauch in der Produktion von der Mine bis fertige Zelle: 15 kWh el/1 kWh c

Das Team hinter theion

Wir sind ein Team von Wissenschaftlern, Ingenieuren und Unternehmern, das um den Elektrochemiker Marek Slavik entstanden ist.

Dr. Ulrich Ehmes

CEO

Unser CEO verfügt über langjährige Erfahrung in der Batterieindustrie und bei dem Aufbau und dem Betrieb von High-Tech-Fabriken

Marek Slavik

CSO / Mitgründer

Einer der weltweit führenden Chemiker und Batterieexperten

Martin Schaupp

CTO

Erfahrener Automatisierungsingenieur für die Skalierung von Prozessen vom Labor bis zur Massenproduktion

Beirat

Dr. Gerhard Cromme

Vorsitzender / Investor

Ehemaliger Vorsitzender von Siemens und ThyssenKrupp | Langjährige Erfahrung in der Old und New Economy

Lukasz Gadowski

Investor / Team Global

Investor in Spitzentechnologien und einer der erfolgreichsten Unternehmer Europas

Stine Rolstad Brenna

Investorin

Erfahrene Führungskraft im Vorstand und in der Geschäftsführung (CFO/BD) | Schwerpunkt auf sauberer Energie und wirkungsvoller Technologie

Osman Dumbuya

Investor

Erfinder von Deep-Tech-IT-Technologien und Serienunternehmer

Marek Slavik

CSO / Mitgründer

10 Jahre Erfahrung im Lithium-Schwefelzellen-Design mit greifbaren Testergebnissen | Aufbau der Grundlagen der Technologie von theion

Henning Rath

Beiratsmitglied

Vertretung von Enpal als strategischen Investor von theion

Sven Wiszniewski

Beiratsmitglied

Verantwortlich für den Bereich Venture & Growth Capital Investments bei der Geschwister Oetker Beteiligungen KG / Vertreter der Gruppe als Investor

Neuigkeiten

theion in der Presse

Karriere

Wir bieten Ihnen die Möglichkeit, gemeinsam mit uns an der Entwicklung einer revolutionären Batterietechnologie zu arbeiten.

Wie Sie sich beteiligen können

Werden Sie zu unserem industriellen Partner/Kunden

Investieren Sie in uns

Werden Sie Teil des Teams

Schreiben Sie über uns

Kontaktieren Sie uns

Adresse

theion GmbH

Gerhard-Sedlmayr-Strasse 31

12487 Berlin

Gerhard-Sedlmayr-Strasse 31

12487 Berlin